Suite à la fabrication de marbres de controle en granit (Lien vers mon article) de 600 x 400 mm en classe 0 ainsi que d’une règle de 600 mm, pour une poignée d’euros, j’ai décidé de poursuivre l’aventure avec la fabrication d’une equerre de precision en granit.

J’écris donc ce nouvel article pour vous présenter de nouveau une solution économique permettant de vous affranchir de l’achat de matériel de contrôle couteux. En effet, les outillages de contrôle en granit sont horriblement chers ! Cependant ils représentent une solution stable, fiable et durable. D’autre part, contrairement aux équerres en acier, le granit ne s’oxydera pas !

La technique de rodage reste identique à celle utilisée pour la fabrication d’un marbre : grain de carbure de silice, et marbres martyr à roder de temps en temps entre eux.

PAS SI SIMPLE QU’UN MARBRE !

Sur un marbre il n’y a qu’un seul paramètre à gérer : UNE SEULE planéité ! Celle de la face supérieure du marbre.

Sur une équerre il n’en est pas de même : nous aurons à gérer la planéité des 2 faces principales, les tranches de l’équerre qui composent ce fameux angle à 90°, et éventuellement aussi les faces latérales, les grandes. OK, on a nos planéité…mais ce n’est pas tout ! Nous devons aussi gérer les perpendicularités entre les faces. Et là ça se complique !

Heureusement pour nous : les surfaces mises en jeu sont bien plus petites que celle d’un marbre, ce qui accélère grandement le processus de rodage et d’ajustage.

COMMENT CONTROLER UNE EQUERRE DE PRECISION ?

Et bien il y aura plusieurs étapes. Suivez bien cet article jusqu’au bout car chaque étape aura sa phase de contrôle bien spécifique. Une fois de plus rassurez vous car il n’y aura pas besoin de matériel particulier.

Malgré tout ATTENTION, avant de fabriquer votre équerre il sera impératif de disposer d’un marbre, comme par exemple un marbre fabriqué selon mon précédent article ci-dessous :

Article sur la fabrication d’un marbre en granit

ALORS, vous êtes motivés, C’EST PARTI ?

ETAPE 1 : L’EBAUCHE

LA PREMIERE FACE

Pour commencer cette equerre de precision en granit, j’ai découpé l’un des 3 marbres que j’avais fabriqué. En effet, cela m’a permis de disposer de 2 équerres, 2 règles et 1 petit marbre de bijoutier. En plus, chacune de ces nouvelles pièce a donc une face déjà rodée et plane !

J’ai donc pour chacune de mes 2 équerres une des grandes faces latérales ayant une planéité déjà connue et satisfaisante : de l’ordre de 2 microns. Je me suis donc servi de cette face comme de ma première référence (FACE 1). La seconde face à roder pour ceux qui le souhaitent, ce serait la deuxième grande face latérale (FACE 1). Bien sûr lors de ce rodage vous devrez contrôler le parallèlisme par rapport à la première grande face. Personnellement je n’ai pas souhaité la roder.

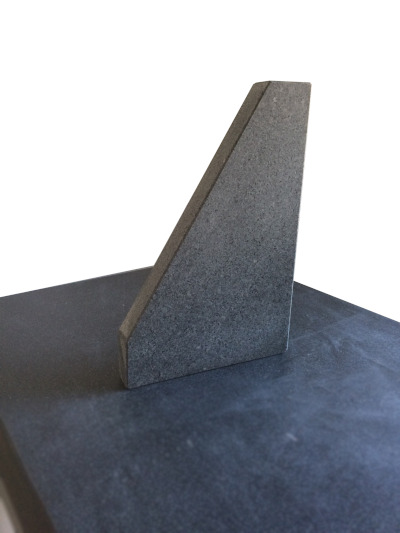

La figure ci-contre montre l’ordre des faces à roder :

- En premier la ou les FACES 1

- En deuxième la FACE 2

- En troisième la FACE 3

LA FACE 2

La seconde face de référence (FACE 2) sera la grande tranche de l’équerre. Cette face servira d’appui pour contrôler l’équerrage. Il est donc important qu’elle soit bien plane.

Attention : Lors du rodage de cette face il est important de vérifier régulièrement sa perpendicularité par rapport à la FACE 1. Pour cela vous pourrez utiliser n’importe quelle équerre, n’oublions pas que nous sommes seulement à l’ébauche. Ici il ne s’agira que d’un contrôle visuel : voit-on du jour entre l’équerre du commerce et notre equerre de controle en granit ? Si on voit du jour, il faudra noter si il apparait en haut ou en bas. Ensuite bien sur vous allez corriger ce défaut en continuant à roder la face et en appuyant plus fort du coté à roder le plus, jusqu’à ce qu’il n’apparaisse plus de jour entre les équerres.

Si vous pouvez roder vos équerres 2 par 2 c’est plus stable et plus rapide !

FACE 3 : CA SE CORSE !

Le rodage de la FACE 3 (voir image juste au dessus) devra satisfaire 3 conditions : la planéité, l’équerrage par rapport à la face 1, et l’équerrage par rapport à la face 2. Premièrement nous allons nous concentrer sur l’équerrage par rapport à la face 2.

Comme précédemment, appliquez votre equerre de precision en granit contre une autre équerre du commerce. L’équerre en granit sera posée sur la face 3, sur un marbre. La face 2 sera appliquée contre l’équerre du commerce.

Comme le montre la photo ci-contre, il ne doit pas subsister de jour entre l’équerre du commerce et notre equerre de precision en granit. S’il subsiste un jour, reprendre le rodage de la face 3 en appuyant plus du coté où vous devez enlever le plus de matière. A la fin de cette étape, vous ne devez plus voir de jour entre les équerres.

Comme précédemment, nous allons contrôler le jour entre nos 2 équerres. Nous reprendrons le rodage en appuyant plus fort du coté à privilégier pour corriger le défaut. A la fin de cette étape vous ne devez plus voir de jour entre les 2 équerres.

Il faudra alors reprendre le contrôle de l’étape précédente pour vous assurer que vous avez conservé la perpendicularité entre les faces 2 et 3. Et Pensez-bien à re-contrôler votre planéité 😉 !

Procédez ainsi pour chacune de vos 2 équerres (si vous en fabriquez 2, comme moi !).

Vous n’avez plus aucun jour lors des contrôle de perpendicularité suivants ?

- Face 1 / Face 2

- Face 1 / Face 3

- Face 2 / Face 3

Alors vous pouvez passer à la finition.

LA FINITION DE VOTRE EQUERRE DE PRECISION EN GRANIT

Le contrôle PRECIS d’une équerre, comment faire ? Voici une question que je me suis posée pendant longtemps. C’est ce qui me retenait de me lancer dans la réalisation de mon equerre de precision en granit.

Mais un beau jour l’idée m’est venue, je savais enfin comment déterminer avec précision la perpendicularité de ma future équerre. Je pouvais donc me lancer !

L’ébauche doit vous approcher au maximum du résultat souhaité. Le visuel étant suffisant. Ensuite vous verrez que le fait d’avoir fait 2 équerres va nous être d’une aide précieuse. Il faudra procéder aux contrôles sur votre marbre. Ma méthode est toute simple et elle permettra de déterminer le défaut sur les 2 équerres en même temps.

LA METHODE DE CONTROLE DE BRICOSOLUCE : MISE EN PLACE

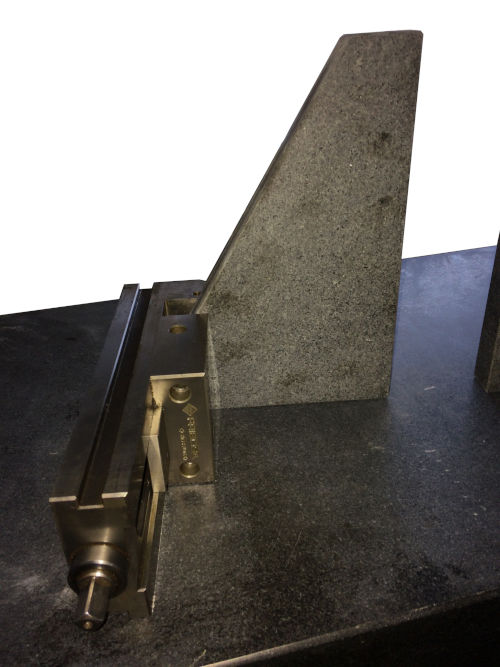

Les mesures sont enfin effectuées ! Voici la façon dont j’ai procédé : Une equerre de precision en granit est posée sur le marbre. Elle est maintenue contre le marbre par le moyen dont vous disposez. Pour ma part il s’agit d’un étau de fraisage rectifié relativement lourd. Le serrage de l’étau est modéré et s’effectue SOUS SURVEILLANCE d’un comparateur, pour vérifier l’absence de tout mouvement de basculement de l’équerre.

Positionnez maintenant votre seconde équerre comme le montre la photo ci-dessous :

Ce montage peut paraitre incertain, mais pourtant j’ai des résultats répétitifs. Le serrage-joint sert d’anneau de maintien de la seconde équerre. Le fait qu’il soit placé sur le biseau de la première équerre permet de bien tout plaquer ensemble, SANS JEU. Avant de commencer la mesure, vous devrez bien vous assurer que l’équerre 2 ne soit pas posée de travers. Ceci fausserait la mesure. Pour cela, déplacez votre comparateur de l’avant vers l’arrière de l’équerre, et ajustez la position de votre équerre de façon à ce qu’elle soit bien verticale (absence de déviation du comparateur en allant de l’avant vers l’arrière de l’équerre).

MA METHODE DE CONTROLE : MESURE

Vous avez trouvé votre solution optimale pour maintenir vos 2 équerres en place ? Alors c’est parti pour la mesure. J’ai procédé comme le montrent les dessins ci-dessous, avec donc 4 cotes à prendre : « d », « e », « f » et « g ».

Prenez soin de régler votre origine comparateur ailleurs qu’au 0 !!! En effet vous ne savez pas encore dans quel sens va partir votre aiguille, et d’autre part cela réduira le risque d’erreur au calcul !

MA METHODE DE CONTROLE : CALCUL

Nous y voila ! Nous avons enfin nos cotes d, e, f et g !

Nous allons maintenant déterminer les défauts de perpendicularité de nos 2 équerres.

Les dessins ci-dessus nous montrent les cote à mesure. Vous devez tenir compte du signe de vos mesures. En effet lorsque votre mesure « monte », elle prend un signe « + ». Lorsque la mesure descend, elle prend un signe « -« . Les formules ci-dessous sont donc à utiliser avec les valeurs « signées » :

Le résultat des calculs ci-dessus vous donnera la valeur du défaut sur la longueur de palpage.

Le signe du résultat de votre calcul traduit le défaut suivant :

MA METHODE DE CONTROLE : Résultats en sortie d’ébauche :

Pour mon cas, j’ai obtenu les résultats suivants en début de phase de finition : Amplitude du défaut mesuré : O,O16 mm. Après application des calculs présentés ci-dessus, voici les défaut réels : Equerre 1 = +0,008 mm et équerre 2 = -0,008 mm. Je suis agréablement surpris de voir qu’avec un simple contrôle visuel en ébauche on arrive à obtenir des défauts si faibles ! 😀

Maintenant que nous connaissons les défauts de nos équerres, nous allons refaire la mesure en inversant les 2 équerres. Cette nouvelle mesure doit confirmer les défauts mesurés précédemment.

Comme nous connaissons nos défauts, il ne vous reste maintenant plus qu’à reprendre le rodage pour minimiser les défauts jusqu’à la valeur souhaitée. Pensez-bien à refaire vos mesures avant de roder pour confirmer le résultat ! Personnellement j’ai repris chacune de mes 2 équerres afin d’avoir un défaut d’équerrage maximum de 3 microns sur la hauteur de 300 mm.

ALORS, VOUS LA VOULEZ CETTE EQUERRE DE PRECISION ?

Et bien bonne nouvelle ! Je vous ai tout dit donc maintenant : A VOUS DE JOUER !!

Tres intéressant et instructif merci du partage.

La méthode Withworth ici on trouve en anglais d’autre infos et aussi un PDf du livre de withworth .

https://ericweinhoffer.com/blog/2017/7/30/the-whitworth-three-plates-method

On y trouve la manière pour faire des angles droits selon la même méthode des 3 plaques.

Bonsoir, merci beaucoup pour ce partage, je suis allé feuilleter le PDF et en effet il contient plein d’informations très intéressantes ! Lorsque j’ai attaqué mes équerres en granite je ne savais vraiment pas dans quelle direction partir, et si j’avais eu ce petit guide plus tôt j’aurais certainement gagné du temps ! Merci c’est une aide précieuse pour les futurs lecteurs.

A bientôt,

Cédric

Bonjour, de rien au contraire c’est en partageant que tout deviens possible plus facilement.

Je me permet donc un autre petit lien qui est aussi très intéressant et utile :

https://youtu.be/Z0jCycLpXSM

On y trouve un petit appareil à faire soit même avec une plaquette de bois, trois clous et une vis, et on obtient un appareil de précision ?, étonnant mais efficace pour déterminer si une plaque est convexe ou concave ( ce lien devrait plutôt aller dans la section usiner un plan de référence…)

Au plaisir Cédric

Bonjour, merci pour ce nouveau partage ! J’avais fait le même appareil au début de la fabrication de mes marbres de contrôle en granite, la version avec le comparateur… Je n’imaginais pas du tout que l’on puisse obtenir cette précision avec la vis centrale, je suis bluffé ! Je vous remercie pour vos partages qui permettent d’avancer et de mieux comprendre les choses. A bientôt je l’espère, bien cordialement, Cédric